Was ist eine Risikobeurteilung nach Maschinenrichtlinie?

Die Risikobeurteilung wird von der europäischen Maschinenrichtlinie gefordert. Diese legt fest, dass ein Hersteller von Maschinen, die in Europa genutzt werden, eine Risikobeurteilung durchführen muss, bevor er diese Maschine auf den Markt bringen, also verkaufen, darf.

Vielfach wird der Begriff Risikobeurteilung für das Dokument verwendet, in dem das Ergebnis der Risikobeurteilung schriftlich festgehalten wurde. Aber eigentlich ist die Risikobeurteilung der Prozess, in dem systematisch festgestellt wird, welche Risiken an einer Maschine bestehen, wie schwerwiegend diese sind und welche Maßnahmen ergriffen werden, um die Risiken zu minimieren. Dabei geht es ausschließlich um Gesundheits- und Unfallrisiken für Menschen, die mit der Maschine umgehen oder die sich im Einflussbereich der Maschine aufhalten.

Die Hauptaufgabe einer Risikobeurteilung ist es also, eine Maschine so sicher zu machen, dass in jeder Lebensphase der Maschine, angefangen beim Transport bis hin zur Demontage, keine Menschen gefährdet werden.

Warum benötige ich eine Risikobeurteilung?

Wie gesagt schreibt die EU-Maschinenrichtlinie das Durchführen und schriftliche Festhalten der Risikobeurteilung vor. Um eine Maschine in Europa rechtskonform auf den Markt zu bringen, benötigt diese das CE-Kennzeichen. Dieses Kennzeichen wird – für Maschinen – nicht von einer Behörde oder von einer benannten Stelle vergeben, sondern der Hersteller darf sich selbst zertifizieren und sich die CE-Erklärung selbst ausstellen. Damit er sich dabei aber rechtskonform verhält, ist unter anderem die Durchführung der Risikobeurteilung Pflicht.

In welchen Fällen ist eine Risikobeurteilung erforderlich?

Eine Risikobeurteilung ist für alle Produkte erforderlich, die unter die EG-Maschinenrichtlinie fallen. Das sind (vereinfacht gesagt) alle Produkte mit mindestens einem beweglichen Teil, die von irgendetwas angetrieben werden (außer direkt von Mensch oder Tier) oder dafür vorgesehen sind: also z. B. eine Werkzeugmaschine, ein Akkuschrauber oder auch ein Türschließer mit Federmechanismus. Außerdem gibt es noch eine Liste von weiteren Produkten, die diese Eigenschaften nicht erfüllen, aber trotzdem unter die Maschinenrichtlinie fallen. Um festzustellen, ob ein Produkt in den Geltungsbereich der Maschinenrichtlinie fällt und damit eine Risikobeurteilung benötigt, lohnt ein Blick in den Anwendungsbereich in Artikel 1 der Richtlinie.

Außerdem unterscheidet die Maschinenrichtlinie noch vollständige und unvollständige Maschinen. Grob vereinfacht ist die unvollständige Maschine ein Aggregat oder eine Baugruppe, die dazu bestimmt ist, in eine andere Maschine eingebaut zu werden, also allein nicht verwendungsfähig ist. Für die Frage, ob eine Risikobeurteilung erforderlich ist, ist das allerdings unerheblich, denn die Risikobeurteilung wird für beide Varianten benötigt.

Was passiert, wenn ich eine Maschine ohne Risikobeurteilung auf den Markt bringe?

Zunächst einmal passiert gar nichts, wenn eine Maschine verkauft wird, für die keine Risikobeurteilung durchgeführt wurde. Denn durch die Selbstzertifizierung prüft ja keine Behörde, ob alle Voraussetzungen für die CE-Kennzeichnung erfüllt sind. Das bedeutet aber nicht, dass es niemals auffallen würde, wenn der Nachweis der Risikobeurteilung fehlt. Denn spätestens dann, wenn sich ein Unfall ereignet, würde die Berufsgenossenschaft die Risikobeurteilung beim Hersteller anfordern. Außerdem gibt es staatliche Stellen, die Marktaufsichtbehörden, die die Einhaltung der CE-Anforderungen präventiv kontrollieren und von den Maschinenherstellern jederzeit die Herausgabe der Risikobeurteilung einfordern dürfen. Diese Behörden werden außerdem vom Zoll unterstützt, der insbesondere bei Maschinen, die von außerhalb der EU importiert werden, überprüft, ob die CE-Kennzeichnung rechtmäßig angebracht wurde.

Stellt eine Behörde fest, dass die Risikobeurteilung nicht vorliegt, kann sie Bußgelder in Höhe von bis zu 100.000 € verhängen (siehe auch: http://www.gesetze-im-internet.de/prodsg_2021/__28.html). Bei einem Unfall kommt noch hinzu, dass der Hersteller mit hoher Wahrscheinlichkeit schadenersatzpflichtig wird, da die Rechtsprechung im Normalfall davon ausgeht, dass bei Durchführung einer Risikobeurteilung die Ursache des Unfalls erkannt und eliminiert worden wäre. Hierbei besteht sogar das Risiko, dass die verantwortlichen Personen beim Maschinenhersteller wegen grober Fahrlässigkeit oder Vorsatz persönlich haftbar gemacht werden.

Unabhängig von den geschilderten rechtlichen Auswirkungen gehen immer mehr Anlagenbetreiber dazu über, sich beim Kauf von Maschinen auch die Dokumentation der Risikobeurteilung aushändigen zu lassen, damit sie ihrerseits einen lückenlosen Nachweis in Sachen Sicherheit führen können. Vielfach ist es also aufgrund dieser Anforderungen gar nicht möglich, die Maschine ohne Risikobeurteilung zu verkaufen.

Wie erstelle ich eine Risikobeurteilung?

Die Kriterien, die im Rahmen der Risikobeurteilung abgeprüft werden sollen, stehen in der internationalen Norm DIN EN ISO 12100. Hier ist auch festgelegt, welche Inhalte in der Nachweisdokumentation der Risikobeurteilung erforderlich sind.

Grundsätzlich fordert die Norm eine konstruktionsbegleitende Durchführung der Risikobeurteilung. Hierdurch soll erreicht werden, dass das Thema Sicherheit schon sehr früh im Konstruktionsprozess berücksichtigt wird. Denn in der Regel ist es viel aufwändiger und kostenintensiver, Änderungen vorzunehmen, je später man sich im Konstruktions- und Herstellungsprozess der Maschine befindet.

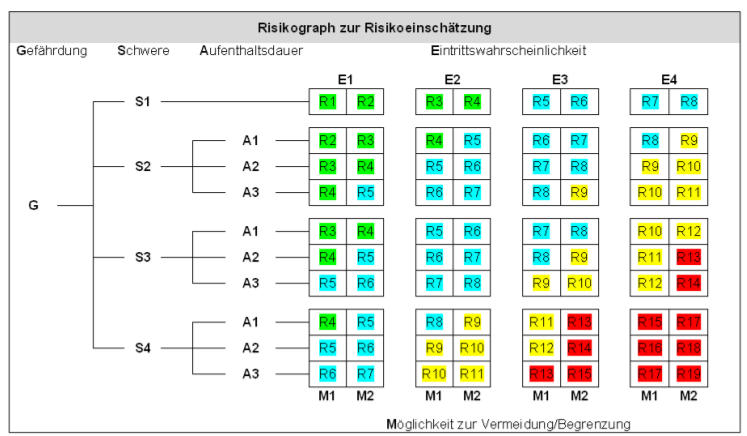

Die Bewertung der Risiken ist ein iteratives Verfahren, bei dem man im ersten Schritt die Gefahrenstellen identifiziert. Das können beispielsweise heiße Oberflächen, Quetschstellen oder Ähnliches sein. Das Erkennen der Gefahren braucht in der Regel ein wenig Erfahrung. Es gibt zudem zahlreiche Normen, die sich mit den unterschiedlichen Arten von Gefahren beschäftigen und die als Inspirationsquelle dienen können. Im zweiten Schritt muss dann das Risiko bewertet werden. Dabei sollten die Schwere des möglichen Schadens, die Eintrittswahrscheinlichkeit, die Aufenthaltsdauer im Gefahrenbereich sowie die Möglichkeit, der Gefahr auszuweichen, berücksichtigt werden.

Bei der Bewertung kann ein Risikograph helfen, diese möglichst objektiv durchzuführen.

Aufgrund der so erfolgten Einschätzung des Risikos kann dann festgestellt werden, ob Maßnahmen zur Minimierung des Risikos erforderlich sind. Ist dies der Fall, werden im dritten Schritt eine oder mehrere Maßnahmen zur Risikominderung festgelegt. Dabei gilt es, die folgende Reihenfolge einzuhalten:

- Konstruktive Maßnahmen

Die beste Lösung ist, wenn man die Konstruktion so abändern kann, dass das Risiko ganz verschwindet. So könnte z. B. der Abstand zwischen zwei Bauteilen vergrößert werden, sodass eine Quetschgefahr gar nicht mehr besteht. - Schutzmaßnahme

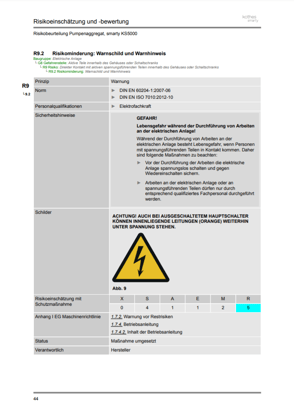

Die zweitbeste Lösung ist, eine mechanische oder elektronische Schutzmaßnahme vorzusehen, also z. B. einen Schutzzaun oder einen Endschalter, der den Motor anhält, wenn eine Tür geöffnet wird. - Instruktion

Die schlechteste Lösung ist es, einen Warnhinweis mit Instruktionen für die Menschen zu verfassen, die mit dem Produkt umgehen. Dieser Warnhinweis kann als Aufkleber in der Nähe der Gefahrenstelle aufgebracht oder in die Betriebsanleitung übernommen werden.

Können mir Normen bei der Risikobeurteilung helfen?

Normen spielen bei der Risikobeurteilung eine wichtige Rolle. Deshalb ist eine Normenrecherche vor Beginn der Risikobeurteilung unerlässlich.

Wie beschrieben gibt es die DIN EN ISO 120100, die nicht nur das Verfahren der Risikobeurteilung beschreibt, sondern auch einen Katalog von Gefahren beinhaltet, die üblicherweise vorkommen. Zu vielen dieser Gefahren und zu Schutzeinrichtungen gibt es wiederum weitere Normen, die detaillierte Informationen beinhalten.

Außerdem gibt es noch die Typ-C-Normen. Das sind Normen, die speziell für bestimmte Arten von Maschinen erstellt wurden und die konkrete Sicherheitsanforderungen für diese Maschinen benennen. Im Prinzip wurde von den Autor:innen dieser Typ-C-Normen eine allgemeine Risikobeurteilung für die spezifische Maschinengattung durchgeführt. So hat man schon mal eine gute Grundlage für die Risikobeurteilung der eigenen Maschine. Allerdings ersetzt die Typ-C-Norm die Risikobeurteilung nicht. Denn die eigene Konstruktion kann Gefahrenstellen beinhalten, die von den Autor:innen der Norm nicht berücksichtigt werden konnten, weil diese ja die individuelle Konstruktion nicht kennen können.

Harmonisierte Normen

Die EU legt in regelmäßigen Abständen fest, welche Normen zu einer sogenannten Konformitätsvermutung führen. Bei Einhaltung dieser harmonisierten Normen kann die Maschine mit hoher Wahrscheinlichkeit als sicher bezeichnet werden. Es ist sehr empfehlenswert, diese Normen einzuhalten, da im Umkehrschluss ein Verstoß gegen diese Normen ein Indiz dafür ist, dass die Sicherheit eben nicht gegeben ist.

Die Liste der harmonisierten Normen wird periodisch im Amtsblatt der EU veröffentlicht:

https://eur-lex.europa.eu/legal-content/DE/TXT/?uri=CELEX:52016XC0115(01)

Wie sieht eine Risikobeurteilung aus?

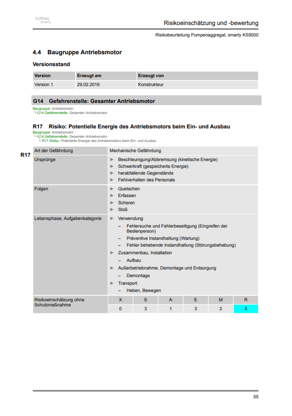

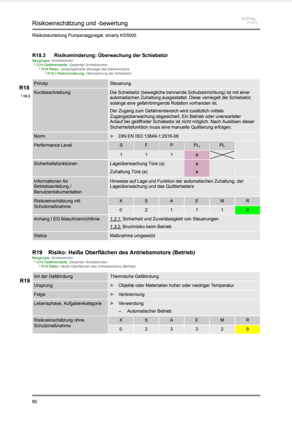

Die Maschinenrichtlinie und auch die DIN EN ISO 12100 enthält keine Formvorschrift für den Nachweis der Risikobeurteilung. Dementsprechend gibt es unzählige Vorlagen, die man für eine Risikobeurteilung nutzen kann. Wichtig ist jedoch, dass folgende Elemente enthalten sind:

- Eine Beschreibung des Produkts

- Die Liste der angewendeten Normen und Vorschriften

- Die Auflistung der einzelnen Gefahrenstellen mit den Risiken, der Bewertung und den Maßnahmen zur Risikominderung

- Eine Liste der zutreffenden und eingehaltenen Sicherheits- und Gesundheitsschutzanforderungen nach Maschinenrichtlinie

Wer darf die Risikobeurteilung erstellen?

Jeder Hersteller darf die Risikobeurteilung in Eigenregie erstellen. Eine besondere Ausbildung wird von der Maschinenrichtlinie oder den Marktaufsichtsbehörden (leider) nicht gefordert. Eine Risikobeurteilung kann also im Prinzip jeder erstellen. Es ist jedoch empfehlenswert, sich ein gewisses Basiswissen anzueignen, z. B. durch externe Weiterbildungsangebote, wie die kothes Inhouse-Schulungen. Darüber hinaus ist es sinnvoll, über ein gewisses Maß an Erfahrung zu verfügen, denn im Dschungel der vielen Normen verliert man sich leicht. Auch übersieht ein Laie eher einmal nicht ganz so offensichtliche Gefahrenstellen, die einem Profi sofort ins Auge springen. Weiterhin kann es vorkommen, dass man ohne die entsprechende Erfahrung zur sehr aufwändigen und damit teuren Lösungen greift, die gar nicht erforderlich wären.

Zu welchem Zeitpunkt muss eine Risikobeurteilung vorliegen?

Die Risikobeurteilung muss in dem Moment vorliegen, in dem auch die Pflicht zur CE-Kennzeichnung greift. Das ist spätestens dann der Fall, wenn die Maschine dem Kunden zur Nutzung überlassen wird. Bei Serienprodukten, z. B. einer Stichsäge, die in Heimwerkermärkten verkauft wird, ist das der Zeitpunkt, zu dem die Maschinen das Werkstor des Herstellers verlassen. Bei komplexen Anlagen, die in der Regel vor Ort in den Produktionshallen der Kunden aufgebaut werden, ist das der Zeitpunkt der Inbetriebnahme, bei dem die Maschine oder Anlage an den Kunden übergeben wird.

Wie ist der Zusammenhang zwischen Technischer Dokumentation und Risikobeurteilung?

Zunächst einmal ist die Risikobeurteilung Bestandteil der internen Technischen Dokumentation, die der Maschinenhersteller im Rahmen der CE-Kennzeichnung anfertigen muss und die er mindestens 10 Jahre lang aufbewahren muss. Übrigens gibt es keine Pflicht, die Risikobeurteilung an den Kunden herauszugeben, auch wenn dies gerade im Anlagenbau vielfach verlangt wird. Dann ist das aber eine privatvertragliche und keine gesetzliche Anforderung.

Im Gegensatz dazu muss die Betriebsanleitung (ebenfalls Teil der Technischen Dokumentation) mit der Maschine zusammen an den Kunden übergeben werden. Die Betriebsanleitung beinhaltet alle möglichen Informationen, die die Bedienenden der Maschine benötigen, um diese zu nutzen und instand zu halten. Dabei geht es auch darum, diese Nutzung sicher zu gestalten. Dazu beinhaltet die Betriebsanleitung generelle Hinweise zum sicheren Umgang mit der Maschine und spezifische Sicherheitshinweise, die vor konkreten Gefahren warnen. Die Technischen Redakteur:innen, die in der Regel für die Erstellung der Betriebsanleitung verantwortlich sind, finden diese sicherheitsrelevanten Informationen in der Risikobeurteilung. Denn hier wird explizit die Instruktion als dritte Stufe der Risikominderung herangezogen. Die Risikobeurteilung ist also eine Voraussetzung für das Erstellen der Betriebsanleitung.

In welcher Sprache muss die Risikobeurteilung vorliegen?

Die Risikobeurteilung kann in jeder beliebigen Amtssprache der EU verfasst werden. Es muss nicht zwingend die Amtssprache des Landes sein, in dem der Maschinenbauer ansässig ist. Natürlich ist es von Vorteil, wenn eine Sprache ausgewählt wird, die von allen am Risikobeurteilungsprozess beteiligten Personen auch gesprochen und verstanden wird. So kann ein deutscher Maschinenhersteller durchaus seine Risikobeurteilung z. B. auf Englisch verfassen. Eine Pflicht zur Übersetzung der Risikobeurteilung in andere Sprachen gibt es nicht.

Wann muss ich die Risikobeurteilung aktualisieren?

Grundsätzlich gilt, dass die Risikobeurteilung den Auslieferungszustand der Maschine beschreibt. Ändert sich die Konstruktion, muss die Risikobeurteilung natürlich angepasst werden, aber sie muss nicht rückwirkend für die bereits ausgelieferten Maschinen geändert werden, denn diese Maschinen behalten ja ihren Ursprungszustand und passen somit zur archivierten Version der Risikobeurteilung.

Eine Ausnahme von dieser Regel gibt es dann, wenn die ausgelieferten Maschinen umgebaut, also technisch verändert werden. Dann kann es passieren, dass die CE-Kennzeichnung ihre Gültigkeit verliert. Das ist immer dann der Fall, wenn der Umbau eine sogenannte wesentliche Veränderung darstellt. Die Feststellung, ob eine wesentliche Veränderung vorliegt, ist nicht ganz so einfach zu treffen. Grob gesagt ist eine Veränderung wesentlich, wenn die Funktion der Maschine verändert oder erweitert wird oder wenn für ein neu generiertes Risiko die vorhandenen Schutzmaßnahmen nicht mehr ausreichen. Bei einer wesentlichen Veränderung wird derjenige, der die Veränderung vornimmt, zum Hersteller der Maschine. Dann greifen die gleichen Pflichten wie bei der CE-Kennzeichnung einer neuen Maschine: Hierbei müssen auch die aktuell gültigen Vorschriften eingehalten werden, egal, wie alt die ursprüngliche Konstruktion der Maschine ist. Das kann manchmal eine echte Herausforderung sein – insbesondere dann, wenn der Umbau nicht vom Originalhersteller vorgenommen wurde. Denn dann fehlt dem Umbauenden die ursprüngliche Risikobeurteilung, was ihn dazu zwingt, den kompletten Risikobeurteilungsprozess noch einmal neu zu durchlaufen. Das macht nachvollziehbar, warum mittlerweile viele Anlagenbetreiber bei Lieferung der Maschine auch die Risikobeurteilung erhalten wollen. So fällt ihnen die Erstellung der Risikobeurteilung nach einem späterem Umbau, den sie vielleicht sogar selbst durchführen, deutlich leichter.

Fazit

Wer in der EU Maschinen auf den Markt bringt, kommt nicht umhin, eine Risikobeurteilung durchzuführen und diese entsprechend zu dokumentieren. Dabei ist es unerlässlich, die einschlägigen Normen zu kennen und zu beachten. Dazu braucht man ein gutes Auge für das Erkennen von Gefahrenstellen und das Wissen, wie diese möglichst effizient eliminiert oder "geschützt" werden können.